-

-

为什么铝车身的维修难度大

由于铝材的熔点远低于钢的熔点,约在660摄氏度,比钢材的熔点降低了800度以上,同时铝材质由于容易在空气中可以在它的表层形成氧化膜,在提高汽车的抗腐蚀能力的时候,也增加了焊接难度,需要采用专门的惰性气体保护焊的方式才能完成焊接。

铝合金外板的弹性和可塑性是非常强的,这就能够让汽车具有更加平滑的车辆曲线,凹陷修复的方式和难度与钢制车身有很大的不同。

铝制外板部件在生产中多采用铆接胶粘的方式结合, 需要修复的工具和钢制部件有很大的不同。

宝马,奔驰,奥迪 , 捷豹陆虎,特斯拉,蔚来,丰田等越来越多的车企在采用全铝车身框架结构或者钢铝混合结构,这是因为铝具有出色的机械性能:

1.铝的重量轻,符合汽车轻量化的发展方向。

特斯拉等采用全铝结构,在保持相同强度的条件下,因为铝的密度非常低,重量只有钢的1/3左右,可确保汽车更具动态的驱动能力,在提高稳定性的同时亦令加速能力大大加强,使整车的操控性更加出色。

2.钢铝混合结构车身创造性地将钢与铝两种材质合为一体,这种布局实现了出色的车身刚度,并明显减轻了车身的重量,这种混合结构使车身刚度提高了60%,而焊点减少了40%,在灵活性、安全性,平稳性方面均表现出色。

由于铝材的熔点远低于钢的熔点,约在660摄氏度,比钢材的熔点降低了800度以上,同时铝材质由于容易在空气中可以在它的表层形成氧化膜,在提高汽车的抗腐蚀能力的时候,也增加了焊接难度,需要采用专门的惰性气体保护焊的方式才能完成焊接。

铝合金外板的弹性和可塑性是非常强的,这就能够让汽车具有更加平滑的车辆曲线,凹陷修复的方式和难度与钢制车身有很大的不同。

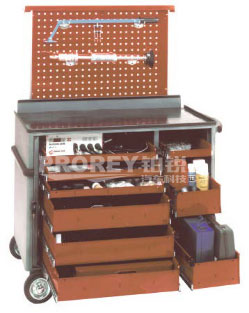

铝制外板部件在生产中多采用铆接胶粘的方式结合, 需要修复的工具和钢制部件有很大的不同。